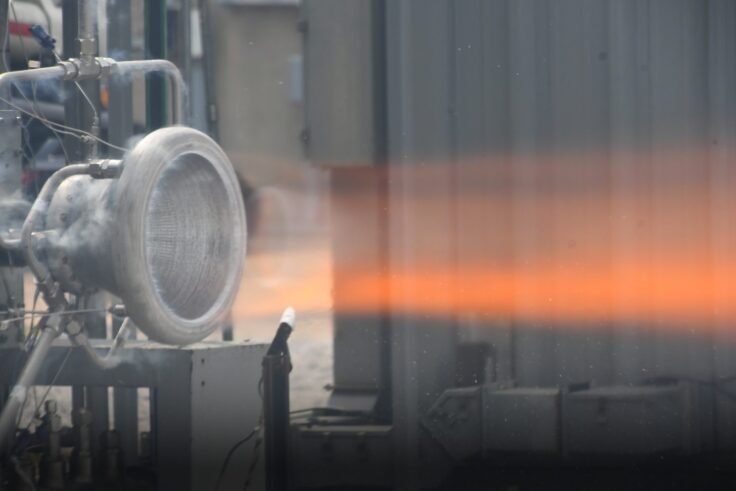

Como parte de un proyecto para reducir el costo de fabricación y el peso del motor, la Administración Nacional de Aeronáutica y del Espacio (NASA) ha probado con éxito las boquillas de aluminio de los motores de cohetes impresas en 3D. Las boquillas de los motores de cohetes deben fabricarse mediante procesos complejos y miles de piezas para que puedan soportar altas temperaturas y presiones. La agencia espacial quiere utilizar los nuevos motores para aligerar el peso de los cohetes y reducir los costos de la exploración del espacio profundo, de modo que puedan transportar más carga útil.

La NASA utiliza una boquilla de motor de cohete impresa en 3D 22 veces para un tiempo total de funcionamiento de 10 minutos

Para construir su boquilla impresa en 3D, la NASA tuvo que crear una variante de aluminio que fuera adecuada para la fabricación aditiva y que, además, pudiera soportar las exigentes condiciones de funcionamiento de un motor de cohete. Una de las partes más importantes de un cohete es la boquilla del motor, que debe resistir el intenso calor generado por la combustión y los subproductos de la combustión.

Esta boquilla de motor es un componente del proyecto RAMFIRE (fabricación aditiva reactiva para la Cuarta Revolución Industrial) de la NASA y está hecha de aluminio A6061-RAM2. El único objetivo del proyecto es crear boquillas para motores de cohetes impresas en 3D e introducir modificaciones en el diseño para que sean más sencillas y frías para los cohetes.

Los propulsores superrefrigerados que fluyen a través de la boquilla en forma de campana de un motor de cohete, que se encuentra en la parte inferior, lo enfrían con frecuencia. Para generar empuje, los canales se excavan en las paredes de la boquilla y luego se devuelven a la cámara de combustión del motor. Estos canales necesitan cientos, si no miles, de componentes individuales, lo que inevitablemente dificulta el proceso de fabricación y aumenta el peso y el coste.

La NASA y su socio de ingeniería y construcción para el proyecto RAMFIRE, RPM Innovation, podrán crear la boquilla del motor de cohete a partir de una sola pieza mediante la impresión 3D para la fabricación de piezas del motor. Esto hace que la boquilla sea más liviana y, al mismo tiempo, reduce significativamente los costos y agiliza el proceso de ingeniería. Todas estas ventajas son importantes, especialmente si se tiene en cuenta que el peso es una de las mayores limitaciones de un cohete. Para asegurarse de que un cohete pueda despegar realmente en el momento del lanzamiento, los ingenieros deben equilibrar cuidadosamente el peso y el propulsor del cohete con la cantidad de carga útil que puede transportar.

La NASA cree que las mejoras en la impresión 3D para la producción de piezas de motores de cohetes permitirán transportar más carga útil, especialmente en misiones interplanetarias. La NASA ha realizado con éxito 22 pruebas con la boquilla de un motor de cohete RAMFIRE impresa en 3D, que han durado un total de 579 segundos, o aproximadamente diez minutos, con temperaturas que alcanzan los 6.000 grados Fahrenheit.

Además, la NASA y RPM Innovation han fabricado un tanque de fluido criogénico y una boquilla aerospike. El aluminio de estos componentes se creó en colaboración con Elementum 3D. Relativity Space, una empresa de cohetes con sede en Long Beach (California), ya ha empezado a producir tanques, motores y otros componentes mediante impresión 3D. La fabricación aditiva para la fabricación de cohetes es relativamente nueva en este sector.